Graduada em Administração de Empresas e MBA em Gestão da Qualidade

"Qualidade é o resultado de um ambiente cultural cuidadosamente construído. Tem que ser o tecido da organização, não parte do tecido." Phil Crosby

-

Juliana Geremiashttps://blogdaqualidade.com.br/author/juliana-geremias/

-

Juliana Geremiashttps://blogdaqualidade.com.br/author/juliana-geremias/

-

Juliana Geremiashttps://blogdaqualidade.com.br/author/juliana-geremias/

-

Juliana Geremiashttps://blogdaqualidade.com.br/author/juliana-geremias/

MRP é a sigla de Material Requeriment Planning ou Planejamento das Necessidades de Materiais. Surgiu da necessidade de se planejar o atendimento da demanda dependente, ou seja, aquela que decorre da demanda independente, das necessidades do mercado e está relacionada diretamente a produtos acabados, isto é, aqueles que são entregues ao diretamente ao consumidor.

Como a maioria das empresas produz um mix de produtos, utilizando um grande número de peças e componentes comuns, seria praticamente impossível controlar todos esses componentes para todos os produtos fabricados ou montados (considerando os estoques disponíveis, entregas previstas, compras em andamento, prazos de entrega, estimativa de atrasos), sem o auxilio de um computador. Assim, o MRP só se viabilizou com o advento do computador.

Em meados dos anos 60, os sistemas MRP utilizavam-se de computadores de grande porte, que demoravam horas para processar as informações de um único dia. Para obter os componentes de um produto, ele era explorado em todos os seus detalhes para poder gerar a lista de material, também conhecida como BOM (Bill of material). O BOM é um software que processa todos os dados do produto, correlacionando os produtos que possuem componentes comuns, verificando sua disponibilidade nos estoques e gerando a lista de itens faltantes.

Devido ao desenvolvimento da capacidade de processamento dos computadores e o aparecimento dos microcomputadores, o conceito de MRP expandiu-se, surgindo o MRPII (Manufacturing Resources Planning), ou seja, Planejamento dos Recursos de Manufatura, para poder tratar também dos insumos da produção como mão-de-obra, equipamentos, espaços disponíveis para estocagem, instalações, etc.

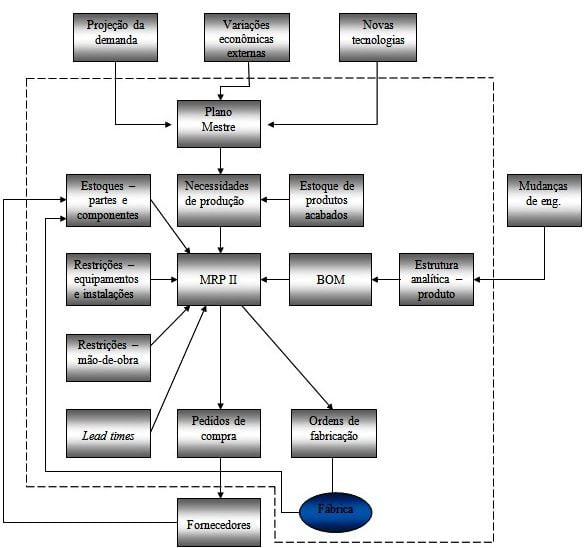

A figura a seguir apresenta um esquema de funcionamento de um sistema MRP II, que a partir do plano mestre de produção, dos estoques de materiais, dos estoques de componentes dependentes, da lista de materiais, das restrições de mão-de-obra, da disponibilidade de equipamentos e dos lead times, gera as necessidades ou ordens de compras para os itens fornecidos por terceiros, e para os itens de fabricação própria gera as ordens de produção.

Não é dificil compreender o sistema de operação de um MRP. A seguir, apresentamos um exemplo de seu funcionamento.

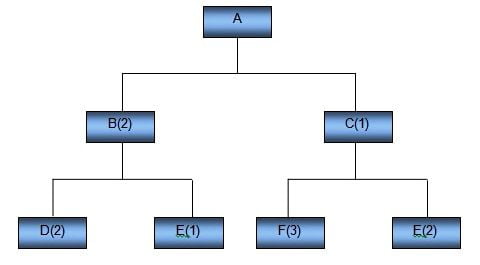

Seja o produto A, composto das submontagens B e C. A submontagem B é produzida a partir dos componentes D e E. A submontagem C é produzida a partir dos componentes F e E, conforme a estrutura analítica apresentada na figura abaixo.

O produto A constitui o nivel zero da estrutura. As submontagens B e C constituem o nível um da estrutura. Os componentes D, E e F constituem o nivel dois da estrutura. O mesmo componente pode pertencer a diferentes niveis da estrutura analítica de um produto.

Desta forma:

– para montarmos uma unidade A, necessitamos de 2 unidades do subconjunto B e 1 unidade do subconjunto C.

– para montarmos 1 unidade do subconjunto B, necessitamos de 2 unidades do componente D e 1 unidade do componente E.

– para montarmos 1 unidade do subconjunto C, necessitamos de 3 unidades do componente F e 2 unidades do componente E.

Para esclarecermos melhor, suponhamos que a empresa fabricante do produto A receba uma encomenda de 5.000 unidades, sendo 2.000 unidades para serem entregues na semana 34, 1.500 unidades na semana 35 e 1.500 unidades na semana 37. Através da análise na estrutura analítica do produto A, conforme a figura acima, podemos concluir que para montar 5.000 unidades, sem considerar os recursos disponíveis, necessitaremos das seguintes quantidades planejadas de materiais de demanda dependente (que depende das quantidades de A):

– Submontagem B: (5.000 unidades de A) x (2 unidades de B para cada unidade de A) = 10.000 unidades.

– Submontagem C: (5.000 unidades de A) x (1 unidade de C para cada unidade de A) = 5.000 unidades.

– Componente D: (10.000 unidades de B) x (2 unidades de D para cada unidade de B) = 20.000 unidades.

– Componente E: (10.000 unidades de B) x (1 unidade de E para cada componente de B) + (5.000 unidades de C) x (2 unidades de E para cada unidade de C) = 20.000 unidades.

– Componente F: (5.000 unidades de C) x (3 unidades de F para cada unidade de C) = 15.000 unidades.

Resumindo, necessitaremos de 10.000 unidades da submontagem B, 5.000 unidades da submontagem C, 20.000 unidades do componente D, 20.000 unidades do componente E e 15.000 unidades do componente F.

O MRP é uma importante ferramenta que auxilia no planejamento das necessidades da empresa, fazendo com que programe sua produção e produza no momento certo de atender a demanda.

REFERÊNCIA

MARTINS, Petrônio G. LAUGENI, Fernando Piero. Administração da Produção. São Paulo: Saraiva, 2006.

2 comentários em “Planejamento das necessidades de materiais ? MRP”

excelente explicação!