Graduada em Administração de Empresas e MBA em Gestão da Qualidade

"Qualidade é o resultado de um ambiente cultural cuidadosamente construído. Tem que ser o tecido da organização, não parte do tecido." Phil Crosby

-

Juliana Geremiashttps://blogdaqualidade.com.br/author/juliana-geremias/

-

Juliana Geremiashttps://blogdaqualidade.com.br/author/juliana-geremias/

-

Juliana Geremiashttps://blogdaqualidade.com.br/author/juliana-geremias/

-

Juliana Geremiashttps://blogdaqualidade.com.br/author/juliana-geremias/

Nesse post vamos tratar do balanceamento de linhas e montagem. Uma “linha de montagem” representa o fluxo de operações em um sistema contínuo, onde o produto (ou parte dele) é dividido em um determinado número de operações ou tarefas que são distribuídas em postos de trabalho.

Para fazer o balanceamento de uma linha de montagem deve-se em primeiro lugar determinar o tempo de ciclo (TC), que é o tempo máximo permitido a uma estação de trabalho de uma linha de montagem para concluir um conjunto de tarefas determinadas, ou seja, expressa a frequência que um componente do produto deverá sair da linha, ou em outras palavras, o intervalo de tempo entre dois componentes consecutivos.

Por exemplo, uma linha deve produzir 800 peças em 6 horas de trabalho. Neste caso, o tempo de ciclo será de 6 horas x 60 minutos / 800 = 0,45 minuto/peça, ou seja, a cada 0,45 minuto a linha deverá produzir uma peça para que se alcance a produção de 800 peças no final do dia.

O tempo de ciclo é expresso como:

TC = tempo de produção/quantidade produzida no tempo de produção

Depois de calculado o TC, determinamos o número mínimo de operadores que teoricamente são necessários para obter a produção desejada no tempo especificado. Neste caso, o tempo de cada um dos postos de trabalho são somados e divididos pelo TC.

O número teórico de operadores é expresso como:

N = tempo total para produzir um componente na linha/tempo de ciclo

Desta forma, devemos verificar se o número teórico de operadores (N) é suficiente para os requisitos da produção, através da distribuição dos trabalhos nos postos de trabalho e alocando em cada posto o menor número de operadores possível, levando-se em consideração que o tempo de cada operador deverá ser menor ou igual ao TC. Se o número teórico de operadores (N) não for suficiente para se alcançar a produção desejada, no tempo desejado, teremos então que abrir mais postos de trabalho para alocar mais operadores, determinando assim o número real de operadores (NR). Da mesma forma, poderá acontecer nesta distribuição que sejam alocados mais de 1 operador nos postos de trabalho e consequentemente o número de postos também seja diminuído.

Após definido o número teórico e real de operadores, calculamos a eficiência do balanceamento (E) expressa por:

E = N/NR

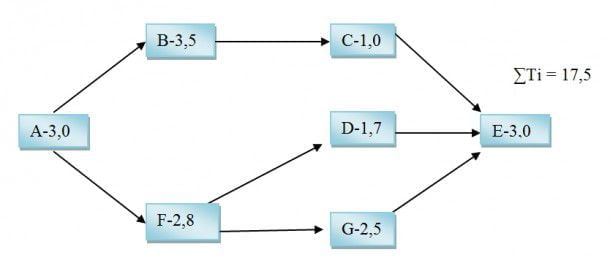

EXEMPLO: Uma linha de montagem apresenta os processos a seguir onde cada operador trabalha 45 minutos por hora e deseja-se montar 10 produtos por hora.

TC = 45/10 = 4,5 minutos/peça

N = ?Ti/TC = 17,5/4,5 = 3,89 operadores teoricamente

Após calculado o número teórico de operadores, faz-se a divisão do trabalho entre eles nos postos, agrupando as atividades nos postos de acordo com a sequência lógica do processo, não ultrapassando o TC = 4,5.

Logo após, calcula-se a eficiência do balanceamento que é igual a:

E = N/NR = 3,89/5 = 77,8%

Como apresentado, não é possível obter uma produção de 10 peças em 45 minutos com 4 operadores, sendo necessário 5. Nota-se que houve uma desigualdade entre os operadores, onde nos postos 2 e 3 trabalharam 100% do tempo de ciclo, mas em compensação nos demais postos em porcentagens bem menores.

Se o layout em vez de ser em linha de montagem fosse em célula de manufatura, os operadores com menos carga de trabalho poderiam auxiliar os demais, havendo uma melhor distribuição do trabalho. Daí a importância de balancear a linha para uma distribuição adequada das atividades aos operadores, proporcionando desta forma uma maior produtividade à organização.

BIBLIOGRAFIA

MARTINS, PETRÔNIO G.; LAUGENI. Fernando P. Administração da Produção. São Paulo : Saraiva, 5ª Ed., 2005.

12 comentários em “Balanceamento de linhas de montagem”

Parabéns pela post, adorei! Muito produtivo!

Como calculo a velocidade do processo?

Com cronoanálise

Extremamente didático! Muito obrigada!!

(N= somatório TI/TC),Achei aqui que era o numero minimo de postos de trabalho,e não de operadores.

E se eu precisar diminuir o número de operadores como eu faço?

Como eu posso estudar Uma matéria de Balanceamento de linha de Produção

takt time e tempo de ciclo é a mesma coisa?

Não, tempo de ciclo refere-se ao tempo que um operador demora a efetuar uma tarefa.

Takt time é referente ao tempo que essa tarefa deve levar, consoante a procura.

Muito bom!!

como faço para descobrir as porcetagem das ocupação?

Muito bom!